轉(zhuǎn)型升級(jí)步伐堅(jiān)定 向超大型集裝箱船建造領(lǐng)域邁進(jìn)

——外高橋造船公司18000TEU集裝箱船建造進(jìn)展紀(jì)實(shí)

(中國(guó)船舶報(bào)記者王孫 上海報(bào)道)

18000TEU����,24個(gè)月�����,這兩個(gè)看似簡(jiǎn)單而平常的數(shù)據(jù)����,如今對(duì)于上海外高橋造船有限公司而言,極不平凡且意義重大�。18000TEU�,是我國(guó)造船行業(yè)迄今承建的最大集裝箱船型,也是外高橋造船公司首次承建的集裝箱船產(chǎn)品���;24個(gè)月����,是該船的合同計(jì)劃建造周期,在國(guó)內(nèi)要比其他同行企業(yè)縮短3-4個(gè)月��,在國(guó)際上也是與韓國(guó)先進(jìn)造船企業(yè)同等比肩的水平�。

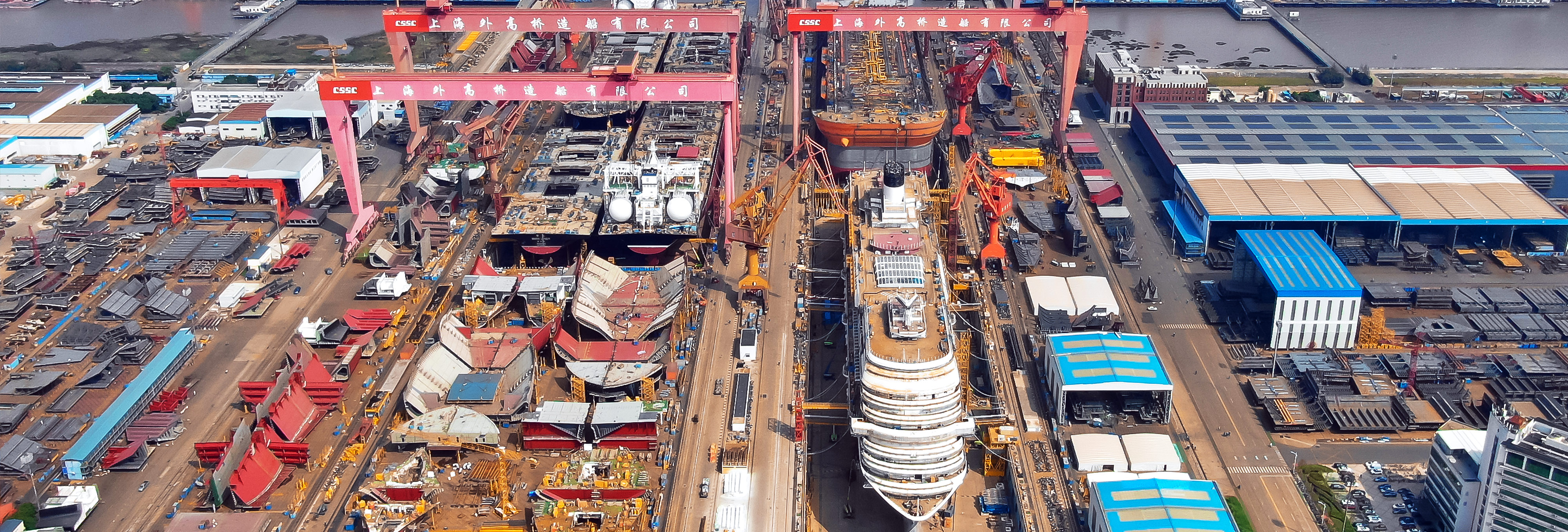

從去年7月底首批3艘18000TEU集裝箱船建造合同正式生效以來(lái),外高橋造船公司全體員工以激情進(jìn)取����、勇于擔(dān)當(dāng)?shù)木瘢朔N種困難挑戰(zhàn)����,堅(jiān)定不移的推進(jìn)該系列船的建造進(jìn)程。截至今年10月底���,該18000TEU系列2號(hào)船已經(jīng)完成接近50%的搭載任務(wù)���,1號(hào)船日前也已順利入塢開(kāi)始搭載,3號(hào)船分段建造任務(wù)也在有序展開(kāi)�。外高橋造船公司總經(jīng)理王琦表示,我們有充足的信心按期交付高品質(zhì)的18000TEU首制船��,在世界超大型集裝箱船建造市場(chǎng)樹(shù)立起“中國(guó)船舶”的實(shí)力品牌�。

發(fā)揮項(xiàng)目管理優(yōu)勢(shì) 融合兩岸資源 搶占新船型市場(chǎng)高地

外高橋造船公司承建的18000TEU集裝箱船,是船東針對(duì)國(guó)際航運(yùn)市場(chǎng)最新發(fā)展趨勢(shì)���,基于16000TEU船型設(shè)計(jì)的升級(jí)版�����,其承租運(yùn)營(yíng)方則是國(guó)際航運(yùn)界三大班輪公司之一��。面對(duì)新船東及承租方帶來(lái)的嚴(yán)苛高要求����,以往素以散貨船、原油船建造技術(shù)見(jiàn)長(zhǎng)��,已經(jīng)享譽(yù)全球的外高橋造船公司���,無(wú)疑是第一次吃螃蟹����,充滿了挑戰(zhàn)與風(fēng)險(xiǎn)��。但是����,外高橋造船公司把這份訂單�����,看作是企業(yè)向高附加值船舶產(chǎn)品升級(jí)換代的必然選擇,是中船集團(tuán)調(diào)整產(chǎn)品結(jié)構(gòu)�����、實(shí)施轉(zhuǎn)型發(fā)展的戰(zhàn)略決策��,是中國(guó)造船業(yè)挺進(jìn)超大型集裝箱船市場(chǎng)的第一步�。

狹路相逢勇者勝。在全球航運(yùn)業(yè)持續(xù)低迷�����,造船產(chǎn)能嚴(yán)重過(guò)剩的局勢(shì)下��,由技術(shù)進(jìn)步引發(fā)的節(jié)能環(huán)保新船型更替潮正在襲來(lái)�����,為航運(yùn)和造船業(yè)重構(gòu)帶來(lái)新的機(jī)遇�。近年來(lái),中船集團(tuán)針對(duì)全球航運(yùn)企業(yè)對(duì)節(jié)能�����、環(huán)保、高效船型的新要求�,研發(fā)并儲(chǔ)備了一批具備“高收益、低成本���、低排放”特點(diǎn)���、各項(xiàng)經(jīng)濟(jì)技術(shù)指標(biāo)均達(dá)到國(guó)際先進(jìn)水平的優(yōu)良船型,18000TEU就是其中的代表作�。但外高橋造船從未承建過(guò)大型集裝箱船型,勝算在何方�?王琦解答說(shuō),成功的項(xiàng)目管理經(jīng)驗(yàn)���,是外高橋造船公司的核心優(yōu)勢(shì)����。

針對(duì)質(zhì)量要求高��、建造周期短的特點(diǎn)��,這3艘18000TEU船由外高橋造船本部和外高橋造船控股的江南長(zhǎng)興重工有限公司分別承擔(dān)建造任務(wù)����,1號(hào)、3號(hào)船在長(zhǎng)興重工生產(chǎn)�����,2號(hào)船在外高橋本部生產(chǎn)����。為確保交船時(shí)間,1��、2號(hào)船同時(shí)于2014年2月點(diǎn)火開(kāi)工�����。鑒于外高橋本部與江南長(zhǎng)興重工分別位于長(zhǎng)江口兩岸����,外高橋造船公司將“兩岸融合”做成了大文章,為高效有序地推進(jìn)18000TEU船的建造進(jìn)度����,創(chuàng)造了良好條件。

融合要從心態(tài)開(kāi)始��。外高橋造船雖然號(hào)稱“中國(guó)第一船廠”,但畢竟沒(méi)有造過(guò)集裝箱船���,而長(zhǎng)興重工則建造過(guò)9400TEU等多型集裝箱船�。于是���,外高橋本部與長(zhǎng)興重工開(kāi)展對(duì)口學(xué)習(xí)和交流��,雙方都放下架子��,虛心求教���。長(zhǎng)興重工在集裝箱船建造工藝、工裝等方面提供了許多寶貴的經(jīng)驗(yàn)�,外高橋本部則貢獻(xiàn)出分段加工和勞務(wù)管理的成功機(jī)制。

融合要有體制保障���。外高橋造船公司將兩岸有關(guān)部門聯(lián)合組成了18000TEU建造項(xiàng)目組�����,在商務(wù)�、技術(shù)上統(tǒng)一對(duì)外�����,在生產(chǎn)、質(zhì)檢上分工把守�,每?jī)芍芘e行一次的項(xiàng)目組例會(huì)上,兩岸員工一起分析生產(chǎn)中發(fā)現(xiàn)的問(wèn)題�����,一起聽(tīng)取船東���、船檢的意見(jiàn),共同商討解決辦法��,避免了重復(fù)出錯(cuò)的弊習(xí)�����。

通過(guò)18000TEU建造項(xiàng)目這個(gè)大平臺(tái)�����,外高橋本部與長(zhǎng)興重工的生產(chǎn)要素資源得到了重組���。在生產(chǎn)設(shè)計(jì)上匯集了精兵強(qiáng)將�����,加快了出圖速度��;在物資采購(gòu)上集中使用資金�,保障了設(shè)備納期;在外協(xié)件和勞務(wù)隊(duì)管理上����,統(tǒng)一核價(jià)結(jié)算,加強(qiáng)了成本管理和質(zhì)量管理����。以項(xiàng)目管理為抓手,加快融合兩岸生產(chǎn)資源�����,不僅為順利完成18000TEU船建造任務(wù)打下了堅(jiān)實(shí)基礎(chǔ)����,而且,其形成的經(jīng)驗(yàn)成果為持續(xù)推進(jìn)兩岸融合��、整體提升公司生產(chǎn)效率起到了明顯作用���,為外高橋造船下一步的發(fā)展增添了旺盛的后勁�。

堅(jiān)持引領(lǐng)創(chuàng)新 積累技術(shù)實(shí)力 向更高目標(biāo)持續(xù)發(fā)力

18000TEU船是目前國(guó)際上最新一代超大集裝箱船,建造難度極高���。尤其對(duì)于首次承建集裝箱船型的外高橋造船公司�,面臨著嚴(yán)峻的技術(shù)挑戰(zhàn)和管理考驗(yàn)�。

外高橋造船公司副總經(jīng)理陳軍介紹說(shuō),因?yàn)槌笮图b箱船需穩(wěn)妥安置數(shù)以萬(wàn)計(jì)的集裝箱���,相比以往建造的好望角型散貨船乃至超級(jí)原油船VLCC等,其精度控制是最大的難點(diǎn)�����,這一點(diǎn)包括韓國(guó)造船企業(yè)也心存畏懼����。尤其是分段艙容、導(dǎo)軌架尺寸等���,稍有一點(diǎn)差錯(cuò)���,就會(huì)殃及全船的質(zhì)量和安全����。為此��,外高橋造船公司在生產(chǎn)準(zhǔn)備階段就組織開(kāi)展了大量的技術(shù)調(diào)研����,對(duì)分段精度進(jìn)行了認(rèn)真的計(jì)算和推導(dǎo),研究制定了嚴(yán)格的控制手段���。對(duì)每艘18000TEU船的近400個(gè)分段���,從鋼板切割到部件加工,再到小組立���、大總組�,對(duì)各道工序開(kāi)展記錄��、跟蹤���,努力減少誤差積累���,確保精度控制范圍����。目前���,從2號(hào)船搭載過(guò)程及質(zhì)量檢驗(yàn)上看����,主要分段和導(dǎo)軌架的開(kāi)刀率不到10%��,比外高橋造船其他船舶產(chǎn)品都要低����。

18000TEU船大量采用了高強(qiáng)度�����、超長(zhǎng)(18米)超厚(85毫米)鋼板��,占到全船投鋼量的80%����,船東、船檢對(duì)其焊接技術(shù)和質(zhì)量要求極為嚴(yán)格�。外高橋造船公司及早開(kāi)展了高強(qiáng)鋼焊接技術(shù)培訓(xùn)工作���,對(duì)所有焊工實(shí)行考核上崗。同時(shí)與中國(guó)船級(jí)社開(kāi)展技術(shù)合作�����,引進(jìn)了最新型的圖譜探傷儀器��,對(duì)全船的焊接質(zhì)量進(jìn)行嚴(yán)控把關(guān)����。

18000TEU船總長(zhǎng)近400米,分段劃分極為棘手�,外高橋造船公司生產(chǎn)設(shè)計(jì)部門潛心專研,不斷優(yōu)化設(shè)計(jì)方案��,在7個(gè)月時(shí)間里出圖1萬(wàn)多張���,有效滿足了生產(chǎn)部門的需要��。集裝箱綁扎系統(tǒng)�����、獨(dú)立舵槳安裝��、超長(zhǎng)軸系照光鏜孔�����、中壓電力系統(tǒng)等等���,都是外高橋造船公司從未接觸過(guò)的新技術(shù)�、新工藝�、新設(shè)備,在國(guó)內(nèi)也無(wú)先例可循����。外高橋造船廣大員工充分發(fā)揮自主創(chuàng)新精神,積極開(kāi)展勞動(dòng)競(jìng)賽活動(dòng)��,依靠技術(shù)進(jìn)步和工法創(chuàng)新�����,在確保質(zhì)量的同時(shí)��,努力縮短建造周期�����。外高橋造船搭載部在船體人孔蓋上應(yīng)用了磁性圈��,有效解決了防水問(wèn)題�;搭載部在橫焊縫對(duì)接中采用了新工藝,明顯提高了生產(chǎn)效率����;組立部為克服施工場(chǎng)地和起吊能力的局限,發(fā)明了反面安裝導(dǎo)軌架的新工裝……����。

經(jīng)過(guò)一年多來(lái)的奮力拼搏,目前���,外高橋造船公司18000TEU系列船的建造大節(jié)點(diǎn)基本完成實(shí)現(xiàn)���,其中2號(hào)船完成了近一半搭載任務(wù),雙層底已貫通��,隔艙分段已完成搭載���,舷側(cè)分段搭載近三分之一���,該船有望在明年年初就實(shí)現(xiàn)出塢�。1號(hào)船通過(guò)提高分段制造完整性����、擴(kuò)大總組范圍等措施,將半船起浮時(shí)間由原計(jì)劃的60天縮短為53天���,不僅搶回了進(jìn)度����,也為3號(hào)船今年底的順利入塢提供了保證��。王琦告訴記者���,全公司第四季度的生產(chǎn)重點(diǎn)就是18000TEU船����,明年則會(huì)進(jìn)一步考慮20000 TEU船的訂單承接�,為早日實(shí)現(xiàn)中國(guó)造船業(yè)在超大型集裝箱船建造領(lǐng)域的突破,外高橋造船志在必得���!